전자 관련 FAQ

저는 구리 납 프레임 PMC의 산화를 경험하고 있습니다. 나는 내 조립품들을 철저한 산성 세척을 위해 비용을 증가하고 싶지 않습니다. 대안이 있습니까?

집적회로 조립업체들이 공통적으로 겪은 문제입니다. 포스트 몰드, 최종 경화 및 베이크아웃은 오븐에서 일괄 처리 과정을 통해 이루어집니다. 이 공정의 온도는 200 ℃를 초과할 수 있으며, 공기 중에 있을 경우 구리 리드 프레임이 산화됩니다.

가장 좋은 대안은 포스트 몰드 경화 오븐 내에서 불활성 분위를 사용하는 것입니다. 이 공정에 사용되는 대부분의 표준 오븐은 불활성 분위기를 사용하도록 설계되지 않았습니다. 이 공정을 위해 불활성 분위기 오븐을 제조하는 벤더가 여러 곳 있습니다.2 이 공정의 ppm 수준은 <1000 ppm입니다.이 O에서2 ppm 수준에서 산화를 위해 구리 납 프레임을 제거 할 수 있습니다. 초기의 오븐 교체 비용은 약간 비쌀 수 있습니다. 그러나 산성 에칭 및 탈 이온수 세척을 통한 산화 구리 제거와 관련된 잠재적 인 환경 문제를 제거하는 것은 물론, 전반적인 소유 비용이 감소하고 어셈블리 품질이 향상됩니다.

Air Products는 OCS를 모니터링 할 수있는 지능형 질소 제어 시스템 (INCS) 제품입니다.2 경화 오븐의 ppm 수준을 일정하게 유지하고2 공급되는 질소 가스를 제어하는 것입니다. 공정을 평가하고 불활성 분위기에서 PMC 공정으로 전환 할 수 있도록 Air Products에게 요청하십시오.

플립 칩 어셈블리에서 언더필 유량 불량을 경험하게 됩니다. 가능한 원인은 무엇이며 언더필 프로세스를 개선하기 위해 구현할 수있는 솔루션이 있습니까?

당사는 현재 전선 본딩 조립 공정에서 금배선 대신 동선 사용을 평가하고 있습니다. 금 배선에서 동 배선으로 변환하는 과정에서 볼 형태의 Forming 가스(5% H2/95% N2)를 사용했습니다. 동 배선을 위한 forming 가스가 필요하십니까?

당사는 현재 전선 본딩 조립 공정에서 금배선 대신 동선 사용을 평가하고 있습니다. 금 배선에서 동 배선으로 변환하는 과정에서 볼 형태의 Forming 가스(5% H2/95% N2)를 사용했습니다. 동 배선을 위한 forming 가스가 필요하십니까?

이것은 과거에 Forming가스를 사용하는 FAB (자유형 에어 볼) 형성에서 제기된 질문입니다. 2/ 95 % N2)는 구리 와이어 본딩에 매우 일반적입니다. 구리를 사용하는 FAB는 연구를 거쳤으며 대부분의 사람들은 구리가 산화되지 않을 것이라고 생각합니다. 그러나 그렇지 않습니다. FAB를 공기 중에서 수행하는 경우 볼에 얇은 산화층이 생겨 와이어와 IC (Integrated Circuit) 상호 연결 패드 사이의 결합으로 인해 더 큰 힘이 필요합니다. 이러한 더 큰 힘은 인터커넥트 패드 아래에 미세한 균열을 일으킬 수 있으며 일부 구리 와이어 본딩 공정에서는 관찰하기 어렵습니다. 이 산화막이 형성되는 것을 방지하려면 Forming 가스 사용이 권장됩니다.

Air Products는 사전 혼합 실린더 번들에서 온 사이트 블렌딩 시스템에 이르기까지 성형 가스에 대한 여러 가지 공급 옵션을 제공 할 수 있습니다. 당사는 고객의 IC 어셈블리 공정을위한 솔루션을 안전하게 제공하고 공정을 개선 할 수있는 지식과 전문성을 갖추고 있습니다.

무연 (SAC 합금) 웨이브 납땜 공정에서 형성되는 찌꺼기(Dross)를 줄이는 가장 좋은 방법은 무엇입니까?

Concerned about reflow issues and looking for a wider processing window?

HDI (high density interconnection boards) assembly with small geometry components can pose many assembly issues. With the smaller components, most likely a Type 4 (30–38, micron ball size) or Type 5 (15–25, micron ball size), solder powder paste will be used. This allows for an increase in solder volume for smaller footprints and provides an improved solder joint. The flux chemistries will vary; however, most assembly houses use a no clean formulation.

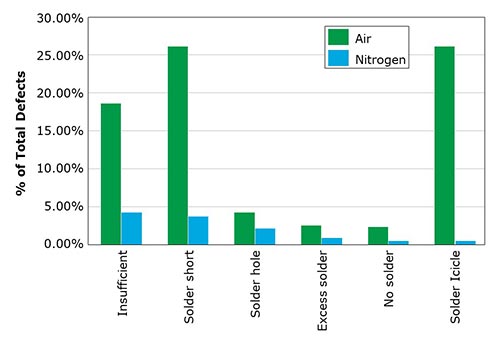

When using the small micron solder powder, there is a tendency for the powder to oxidize at a faster rate during the reflow process. This is due to the increase in surface volume and less oxide dissolution into the solder mass. In an air atmosphere reflow process for lead-free solder, the flux chemistries begin to polymerize and lose fluxing capacity, leading to poor wetting, insufficient solder joints, and other defect issues.

Using a nitrogen atmosphere in the reflow furnace, with a maximum oxygen level of 1000 ppm in the reflow zone, provides a wider processing window and less assembly processing issues. The nitrogen atmosphere reduces the polymerization of the flux, allowing for enhanced solder wetting and improved solder joint quality. Another added benefit of using nitrogen is that the solder powder will not oxidize and allows for improved wetting.

If you are interested in understanding how the use of nitrogen in your SMT (surface mount) reflow process can improve your HDI assembly process and reduce costs, please contact Air Products for an evaluation of your assembly process and learn how our team of experts can assist you.